6,4 Prozent des weltweiten Faserverbrauchs werden von regenerativen Cellulosefasern bestritten. Regenerative Cellulosefasern – hinter diesem langen, kompliziert klingenden Wort verstecken sich Materialien wie Modal, Viskose, Lyocell oder Cupro. Begriffe, von denen wahrscheinlich jede*r von euch einmal gehört und mindestens ein Kleidungsstück aus einem der Materialien im Schrank liegen hat.

Wem Modal, Viskose oder Lyocell nichts sagen, der ist vielleicht einmal über das Wort „Tencel“ gestolpert. „Tencel“, das ist der Markenname der Firma Lenzing aus Oberösterreich für diese Fasern. Das ist so ein bisschen wie mit dem Markennamen „Tempo“, der sich im Allgemeinen für Papiertaschentücher etabliert hat. Die Firma Lenzing hat in den letzten Jahren enorm viel Forschung und Entwicklung in diese Fasern gesteckt und bestreitet deswegen große Teile dieses regenerativen Cellulosefasermarktes.

Ist Tencel gleich Lyocell?

Nein. Es gibt TENCEL™ Lyocell und TENCEL™ Modal Fasern sowie Spezialtypen wie TENCEL™ x REFIBRA™. Für Viskose verwendet Lenzing den Markennamen LENZING™ ECOVERO™.

Wie wird Lyocell gewonnen?

Das Prinzip der Herstellung von all diesen Fasern steckt im langen, komplizierten Namen. Cellulose, meist gewonnen aus Holz, wird aufgelöst und dann versponnen. Dabei wird die gelöste Cellulose durch eine runde, mit unzähligen Löchern versehene Platte gepresst und die Spaghetti-ähnlichen Fäden, die so entstehen, verfestigt – ein wenig wie Nudeln kochen. Zwischen dem natürlichen Rohstoff Holz und dem textilen Fasermaterial am Ende stehen also Energie, Wasser und Chemikalien. Deswegen zählen diese Fasern auch zu den Chemiefasern, aber auf natürlicher Basis.

Was der Unterschied zwischen Viskose, Modal und Lyocell ist und warum in einem Artikel über Lyocell so viel über Modal und Viskose erzählt wird, ist vor allem entwicklungstechnisch und geschichtlich begründet.

Die Herstellung von Modal und Viskose

Das Verfahren zur Herstellung von Viskose ist schon über 100 Jahre alt und so ist Viskose tatsächlich die erste Chemiefaser, die je hergestellt wurde. Die Motivation dahinter war es, eine günstige Alternative zur teuren Seide zu schaffen. So entstand die Kunstseide, Viskose oder Rayon genannt. Viskose ist ein Material, bei dem sich jedem*r Textiler*in heutzutage die Nackenhaare sträuben. Denn so alt wie das Material, ist auch der Prozess – und so rückschrittlich die Eigenschaften. Die Kunstseide ist in einer Zeit erfunden worden, in der Abwasserschutzgesetze und textil-physiologische Ansprüche (z. B. Handwäsche statt mechanische Beanspruchung durch Haushaltswaschmaschinen) noch keine große Rolle spielten.

So benötigt das Verfahren der Viskose enorm viel Chemikalien, die nur in einem sauber geschlossenen Verfahren ansatzweise vertretbar sind: Um die Cellulose zu lösen und neu zu verspinnen werden Natronlauge, Schwefelkohlenstoff und Schwefelsäure eingesetzt, um nur ein paar der Chemikalien zu nennen. Diese reagieren dann und es entstehen giftige Stoffe wie Kohlenstoffdisulfid oder Natriumsulfat. Wenn solche Stoffe nicht in geschlossenen Kreisläufen geführt werden, können die Mitarbeiter*innen, das Abwasser und die damit betroffenen Ökosysteme enorm beeinträchtigt werden.

Tipp: Wenn ihr solche Gefahrenstoffe genauer recherchieren wollt, empfehlen wir euch die GESTIS Stoffdatenbank des IFA.

Die Entwicklung der Modalfaser

Die Modalfaser wurde in den 1960er Jahren auf Basis der Viskose entwickelt. Ziel war es, die Eigenschaften der Viskose in Bezug auf Festigkeit und Widerstandsfähigkeit zu verbessern. Diese Punkte sind bei der Viskose nämlich mehr als mangelhaft. Und was bringt ein Textil, das sich zwar seidig weich anfühlt, aber sofort kaputtgeht und ausleiert? Das Verfahren der Viskose wurde also dahin gehend modifiziert, dass man ein formbeständigeres Material erhielt, dessen Nassfestigkeit dazu verbessert worden war. Eine schlechte Nassfestigkeit? Das bedeutet, dass das Material im nassen Zustand, also zum Beispiel in der Waschmaschine, nicht so stabil ist wie im trockenen Zustand. So wird es durch jeden Waschprozess stark beansprucht und ist nicht so langlebig.

Man hat bei der Modalfaser also zwar die Eigenschaften verbessert, aber der Prozess vom Zellstoff bis zur Faser ist weitgehend derselbe wie bei der Viskose. Auch hier gilt wieder: in einem zertifizierten Betrieb mit geschlossenem Kreislauf und eigener Kläranlage vertretbar – das passiert in der Textilindustrie allerdings so gut wie nie.

An dieser Stelle sei auch etwas zu Materialien wie „Bambusfasern“ und dergleichen gesagt: Diese Begriffe werden meist als Marketing-Gag verwendet. Hinter einer Bambussocke steckt nichts anderes, als eine Socke aus Viskose, die aus dem Zellstoff von Bambus gewonnen wird.

Die Entwicklung von Lyocell

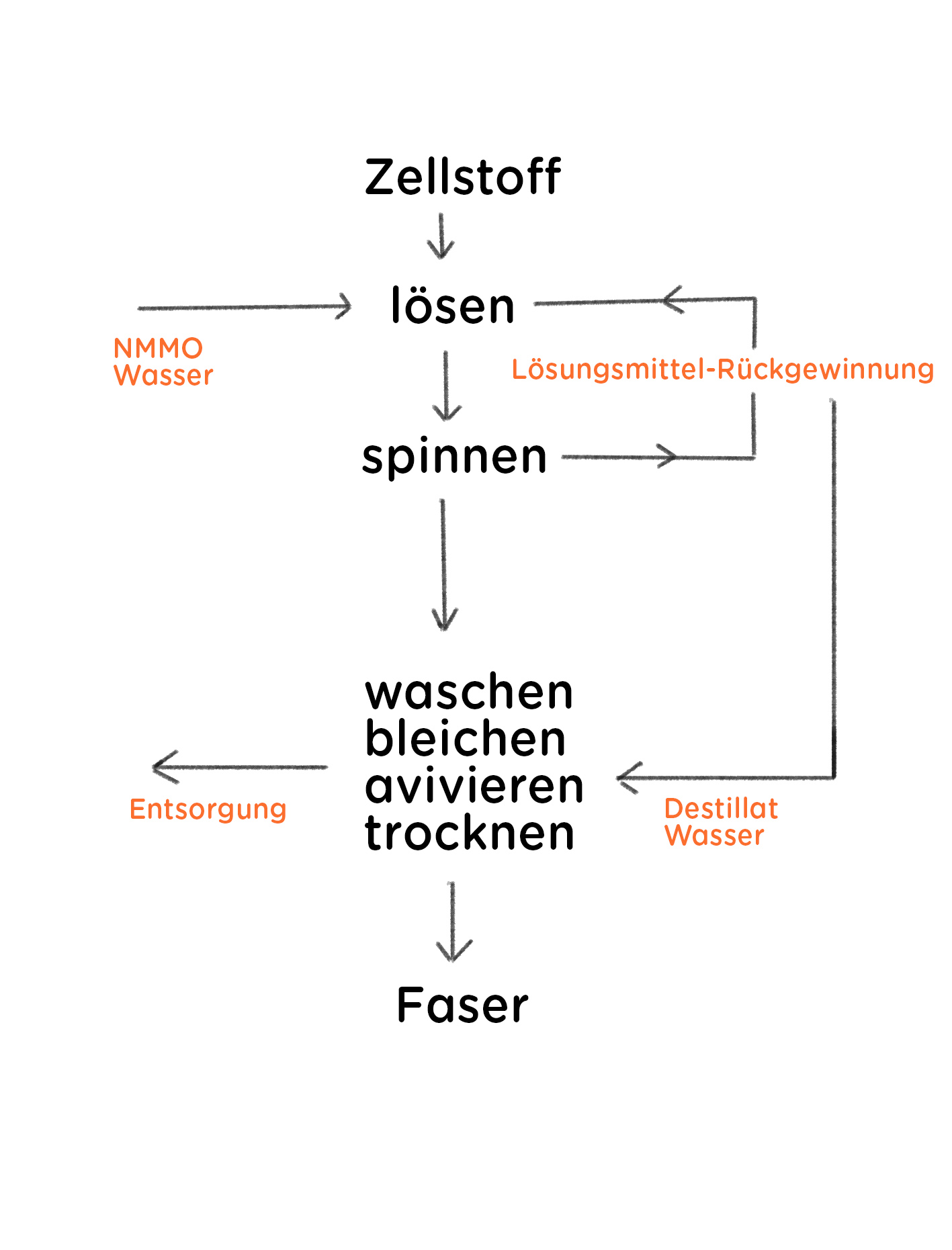

Lyocell ist in den Neunzigerjahren entwickelt worden. Es ist also eine sehr junge und neue Faser. Hierbei war das Bestreben, die Eigenschaften weiter zu verbessern und vor allem das Verfahren zur Herstellung umweltfreundlicher zu gestalten. Bei Lyocell ist es gelungen, exakt eine Chemikalie zum Lösen zu verwenden, die in den Kreislauf, laut Herstellern, zu knapp 95 Prozent zurückführbar ist.

Das Lösungsmittel, welches für das Herstellen von Lyocell verwendet wird, nennt sich NMMO, ausgeschrieben N-Methyl-Morpholin-N-Oxid. Bis auf die Tatsache, dass das Lösungsmittel hochexplosiv ist, wurde so eine drastische Reduktion von umweltbelastenden Stoffen in der Faserherstellung im Vergleich zu Viskose und Modal geschaffen.

Warum wird Lyocell als nachhaltige Faser gefeiert?

Diese Frage muss man in mehrere Punkte aufteilen, die bei einer solchen Bewertung relevant sind. Wir analysieren unter anderem den Verbrauch an Fläche, Wasser und Pestiziden sowie Kreislauffähigkeit und CO₂-Neutralität.

Eigenschaften

Lyocell ist hautfreundlich, atmungsaktiv, leicht zu pflegen, scheuerbeständig und klimaregulierend, um nur einige der Eigenschaften zu nennen. Gerade im Unterwäsche– und Sportswear-Bereich bietet Lyocell in meinen Augen eine tolle Alternative zu herkömmlichen Plastikfasern wie Polyester oder Polyamid. In der Outdoor-Industrie werden vermehrt auch Lyocell/Merino-Mischungen eingesetzt, um die Eigenschaften der Wolle zu optimieren.

Flächenverbrauch

Der Flächenverbrauch einer Lyocell-Faser ist pro Tonne um einiges geringer als der einer vergleichbaren Naturfaser wie Baumwolle. Der Zellstoff für Lyocell wird aus Holz hergestellt. Vergleicht man die Größe eines Baumes pro Quadratmeter Anbaufläche mit der einer kleinen Baumwollpflanze, wird schnell deutlich, was mit Flächenverbrauch gemeint ist. Auch hier ist natürlich das Stichwort

zu bedenken! Oft werden regenerative Cellulosefasern aus Eukalyptus oder Bambusholz hergestellt, die auf großen Plantagen gepflanzt werden, was viele Probleme mit sich bringen kann. Es gilt also wie überall: Wer stellt die Faser her? Wo kommt das Holz her?

Wasser und Pestizide

Lenzing spricht davon, dass in der Herstellung der Lyocell-Faser, der Wasserverbrauch drastisch niedriger ist, als bei Baumwolle. Baumwolle ist aber ein so komplexes und großes Thema, dass ein generischer Vergleich nur schwer gelingt. Dasselbe gilt für Pestizide. Allgemein kann man natürlich sagen: Wenn man jetzt einen in Europa angepflanzten Buchenwald mit einem konventionell bewirtschafteten Baumwollfeld in Indien vergleicht, gewinnt der Buchenwald in Sachen Wasser- und Pestizidbedarf. Vergleicht man das Ganze aber mit einer Bio-Baumwolle aus regenbewässerten Gebieten wie Tansania, ist die Rechnung wieder eine ganz andere.

Regionalität

Wer Tencel-Lyocell von der Firma Lenzing kauft, welches in deren Werk in Österreich hergestellt wird, kann zumindest sagen, er habe eine europäische Faser auf höchsten Ansprüchen in den Händen. Denn hierfür wird Zellstoff von FSCE-zertifizierten europäischen Wäldern verwendet. Natürlich kann aber ein solches Werk nicht den weltweiten Bedarf von mehreren Millionen Tonnen decken, und so hat auch Lenzing mehrere Partner in asiatischen Ländern. Die Regionalität ist also auch hier nur bis zu einem bestimmten Grad gegeben.

Abbaubarkeit und Mikroplastik

Regenerative Cellulosefasern sind Chemiefasern auf natürlicher Polymerbasis. Dieser komplizierte Satz bedeutet, dass Fasern wie Lyocell vollständig biologisch abbaubar sind und natürlich auch kein Mikroplastik verursachen, wie es andere synthetische Fasern auf Erdölbasis tun. Ein Forschungsinstitut aus Kalifornien fand nun heraus, dass Lyocellfasern bereits nach 30 Tagen biologisch zersetzt sind. Zum Vergleich: Erdölbasierte Fasern zeigen selbst nach 200 Tagen keine Veränderung.

Energie

Ein Manko, das man nennen muss: Naturfasern wie Baumwolle müssen nicht zuerst extra hergestellt werden, sondern sind klassische Feldfrüchte. Sprich, wenn man eine reife Baumwollkapsel erntet, hat man die fertige Faser in der Hand. Bei Lyocell muss der Zellstoff gewonnen, gelöst und versponnen werden, um die Faser in der Hand zu halten. Das benötigt sehr viel Energie. Hier muss also auch wieder darauf geachtet werden, wie das Energiemanagement des herstellenden Betriebs aufgestellt ist. Wird regenerative Energie verwendet? Wird sich über Energierückgewinnung Gedanken gemacht?

Recycling

Kreislauffähigkeit scheint bei Lenzing das Thema zu sein, denn sowohl der Nachhaltigkeitsbericht, als auch die Unternehmensstrategie sind komplett auf diese Neuausrichtung ausgelegt. Zu den Aspekten der Kreislaufwirtschaft gehören verschiedene Teilaspekte wie Recycling und Bioökonomie. Laut Bericht sei Recycling prinzipiell eine Möglichkeit für regenerative Cellulosefasern. Die aktuellen Recyclingrouten führen zur Kompostierung, Verbrennung oder zu einer Mischfaser, wie dem REFIBRA™ System.

Obwohl an einer vollständigen Reyclingfaser geforscht wird, ist diese noch nicht auf dem Markt. Denn bisher ist unklar, ob die Technologie bereits so weit entwickelt ist, um Lyocell aus Altholz herzustellen und somit ein vollständig recyceltes Produkt anzubieten. Probleme, die in diesem Zusammenhang im Herstellungsprozess auftreten können, sind Qualitätsunterschiede, Verunreinigungen und logistische Herausforderungen.

Jedoch gibt es schon regenerative Cellulosefasern von Lenzing, die zu Teilen mit anderen Materialien vermischt werden und somit einen Recyclinganteil enthalten, wie die REFIBRA™- Faser. Hier wird Cellulose mit aufbereiteten Alttextilien aus Baumwolle vermischt und zu einer neuen Faser verarbeitet. Ein weiterer Forschungsdurchbruch kommt von Eeden, einem Start-up aus Mönchengladbach, das in einem Upcycling-Verfahren Zellulose aus Baumwolle herstellt.

CO₂-Neutralität

Alle CO₂-Emissionen von Lenzing sollen bis 2030 um 50 Prozent reduziert werden. Gleichzeitig wurde nun ein neues Produkt aus der Lyocellfamilie gelauncht: VEOCEL™, die erste CO₂-neutrale Lyocellfaser. Diese Faser ist insbesondere für die Vliessstoffindustrie gedacht (sprich: Kosmetik- und Hygieneartikel wie Feuchttücher oder Tuchmasken). Wie kann eine Faser klimaneutral im Herstellungsprozess werden? Durch höhere Produktionseffizienz sowie dem Einsatz von erneuerbaren Energiequellen.

Lyocell im globalen Kontext

Auch in anderen Ländern ist die Trendfaser Lyocell angekommen. Sateri, ein chinesisches Unternehmen, das Lyocell herstellt, wurde nun mit dem Oekotex Standard 100 ausgezeichnet. Dies zeigt das globale Engagement für umweltverträgliche Produktion und Konkurrenzfähigkeit von nachhaltiger Faserproduktion. Wenn dies zu einem geringeren Einsatz von Polyesterfasern in der Textil- und Bekleidungsindustrie führt, wäre dies ein weiterer erstrebenswerter Schritt für eine nachhaltige Entwicklung.

Neue Anwendungsgebiete

Durch die relativ leichte Modifizierbarkeit der Cellulosemoleküle bringen regenerative Cellulosefasern viele Vorteile mit sich, so auch verschiedene Anwendungsgebiete. Lenzing hat eine neue, matte Faser für Denim entwickelt, die im Glanz reduziert ist und so wunderbar für Jeans funktioniert. Anders als bei anderen Lyocellprodukten entsteht die Denimfaser in einem globalen Prozess (u. a. in China, Pakistan, Indien, Türkei, Spanien). Demzufolge ist der Herstellungsprozess relativ aufwendig und hat durch die Lieferdistanzen entsprechende Auswirkungen auf unser Klima.

Lyocell als Wegweiser für die Bioeconomy?

Die Bioökonomie strebt einen Wandel der Wirtschaft an, der sich von rohölbasierten Produkten hin zu erneuerbaren und biologisch abbaubaren Rohstoffen bewegt. Im Hinblick auf steigende Erdölkosten bieten regenerative Cellulosefasern weitere Vorteile im Wettbewerb: die Rohmaterialen für Lyocell sind nachwachsend, regional beschaffbar und können vielfältigen Ursprung haben (Bambus, Eukalyptus etc.).

Würden die externen Kosten bei der Erdölgewinnung und der Produktlebenszeit (Abnutzung, Mikroplastik, Entsorgung) eingepreist werden, dann wären regenerative Cellulosefasern nicht nur konkurrenzfähig zu günstigen Polyesterfasern, es würde auch eine Unabhängigkeit von Erdöl geschaffen werden. Dies ist ein wichtiger Schritt für die Bioökonomie.

Was sagen Expert*innen?

Um neben all diesen Informationen zu Lyocell und regenerativen Cellulosefasern einen weiteren Blickwinkel auf diese Thematik zu bekommen, haben wir mit dem Umweltingenieur Baldur Otto gesprochen. In einem Forschungsprojekt hat er mit Vertreter*innen aus Forschung und Industrie Interviews geführt, um über die Zukunft von cellulosischen Fasern zu sprechen. Folgende Punkte sind für eine weitere Steigerung von Lyocell am Weltfasermarkt wichtig:

- Gerade scheitert die Materialwahl oft am Preis, obwohl nachhaltigere Alternativen bereits vorhanden sind. Deswegen plädieren manche Expert*innen für eine Förderung des vielversprechendsten Materials, um gegenüber Synthetikfasern konkurrenzfähig zu sein und größeren Marktanteil zu gewinnen.

- Die Umweltverträglichkeit der Herstellung muss auch außerhalb von Europa sichergestellt werden. Hierfür sind entsprechende Zertifizierungen und Auditierungen notwendig. Eine etablierte Zertifizierung für Lyocell ist bisher aber noch nicht vorhanden.

- Die Kommunikation zwischen Wissenschaft und Industrie muss gefördert werden. Gerade bei so innovativen Forschungsvorhaben ist es wichtig, Wissen auszutauschen und zu netzwerken. Mehr Kooperation innerhalb der Branche würde zur Aufteilung der Kosten und somit einem kollektiven Profitieren von Wissen führen. Dieser solidarische Ansatz steht jedoch im Konflikt mit Konkurrenzkampf und Geheimhaltung.

- Das Faser-zu-Faser-Recycling und Tracing von Textilien für eine effizientere Sortierung von Altkleidern muss ausgebaut werden. Hierbei werden Textilien mit einem „Fingerabdruck“ versehen, der von Sortieranlage erkannt und zugeordnet werden kann.

- Bezüglich Kreislaufwirtschaft muss die Faser so hergestellt sein, dass sie komplett bio-abbaubar ist. Hierfür muss das Zellgerüst der Cellulose so angepasst werden, dass bakterieller Abbau begünstigt wird.

Ein Résumé

Lyocell ist von den regenerativen Cellulosefasern die Faser, die sowohl in ihren textil-physiologischen Eigenschaften als auch in ihrem Herstellungsprozess am besten abschneidet. Ihre Eigenschaften sind hervorragend und vielfältig einsetzbar. In meinen Augen sind sie qualitativ und verfahrenstechnisch als nachhaltig zu bezeichnen.

Besonders die stetige Forschung an regenerativen Cellulosefasern ist sehr vielversprechend. Durch eine stärkere Zusammenarbeit von Forschung und Wirtschaft, sowie Subventionen seitens der Politik könnte diese Faser für einen noch größeren Wandel in der Textil- und Bekleidungsindustrie sorgen.

Modal und Viskose sehen wir eher kritisch, da der Chemikalienbedarf einfach zu hoch ist und die verwendeten Chemikalien so in einem streng geschlossenen System geführt werden sollten. Da die Produktion dieser Fasern meist in Ländern stattfindet, in denen transparente Abläufe nicht garantiert sind, ist es schwierig, diese Fasern als „nachhaltig“ zu bezeichnen. Zumal die textil-physiologischen Eigenschaften, wie bereits erwähnt, nur ausreichend sind.

Eine Bewertung der EcoVero-Faser findet ihr in diesem Artikel.

Titelbild: Nick Night via Unsplash

Dieser Artikel erschien erstmalig 2019 und wurde von Franziska Uhl geschrieben. 2022 wurde er in den folgenden Punkten von Frederike Bartzsch aktualisiert: Recycling, CO₂-Neutralität, globaler Kontext, neue Anwendungsbereiche, Bioeconomy, Expert*innen-Meinungen.

Wo ihr noch mehr erfahren könnt

- Das Vibinet ist eine Art Textil-Wikipedia für das ihr euch einen Account anlegen könnt und von der Faser bis zur textilen Fläche vieles recherchieren könnt.

- Die Firma Lenzing veröffentlicht ab und zu Forschungsschreiben und Artikel zum Thema.

6 Antworten auf „Was du über die Textilfaser Lyocell wissen solltest“

Super spannender Artikel, vielen dank Franziska! Was mich beim Thema Lyocell noch interessieren würde wäre: was sind Schadstoffrückstände des fertigen Textils? Gibt es dort ähnliche Grenzwerte wie bei GOTS oder ist das gar nicht nötig, weil nur eine Chemikalie bei der Fasergewinnung verwendet wird? Aber wie verhält es sich dann mit der Färbung? Werden da GOTS-Farben verwendet? Und warum hat der GOTS die Faser noch nicht im Standard integriert?

Hallo, vielen Dank für diesen wirklich informativen Artikel. Ich möchte mich einfach immer nur mal informieren, was das ist, was ich da eventuell kaufe und dafür hilft mir das sehr. Es ist viel verständlicher geschrieben als bei Wikipedia, dort erfahre ich zwar alles wissenschaftliche, aber da ich nicht vom Fach bin, verstehe ich es am Ende nicht und eine ökologische Bewertung erfolgt ja auch nicht.

[…] auch Stücke aus (Bio-)Baumwolle mit geringem Elasthan-Anteil. Je nach Herstellungsverfahren ist Viskose kritisch zu betrachten, weil die Produktion aus Zellulose-Fasern sehr chemikalien-intensiv ist. Bei Firmen, die […]

[…] WOMEN’S LONGSLEEVE von Iron Roots. Das besteht auf TENCEL Lyocell, einer Eukalyptusfaser. Im Unterschied zu Viskose- und Modal-Fasern wird hier nur eine Chemikalie verwendet, um aus dem Euka… TENCEL Lyocell wird in Österreich produziert und durch Iron Roots in Portugal zu meinem […]

Vielen Dank für den interessanten Artikel über Lyocell. Habe einiges gelernt.

Lieber Gruß,

Muriel

[…] Recherche für diesen Blogpost bin ich zudem noch auf diesen interessanten Artikel zum Thema „Was du über die Textilfaser Lyocell wissen solltest“ von FashionChangers, in dem es u.A. auch…. Dort gibt es auch einen Artikel über Ecovero: „Wie nachhaltig ist […]